複合加工機の特徴

複合加工機とは、NC旋盤と、マシニングセンタの機能の両方を持ち合わせている工作機械の総称です。

NC旋盤とは、円柱状の材料を回して,それにバイトと呼ばれる刃ものを当てて,材料を削る工作機械であり,機械加工で最もよく使われる工作機械の一つです。

マシニングセンタは、主軸に取り付けた様々な種類の刃物を高速で回転させて、素材に直接刃物を当てて、彫ったり削ったりする機械加工の事です 。

複合加工機は上記2つの機能を併せもつ加工機でNC旋盤の工程とマシニングセンタの工程を一度に行うことで、工程集約と工法転換を実現することが可能になります。

複合加工機の種類

①マシニングセンタベースの複合加工機

マシニングセンタに旋盤機能を追加し、ミーリング加工と旋削加工を同時にすることができます。後述する「NC旋盤ベースの複合加工機」と比較して、大きなワークを加工できるというメリットがあります。一方、テーブル回転に制約があり、高速回転での旋盤加工ができません。そのため、「NC旋盤ベースの複合加工機」と比較して、旋削加工工程の時間がかかり、また旋削加工精度も劣ります。

②NC旋盤ベースの複合加工機

NC旋盤にマシニング機能を追加し、旋削加工とミーリング加工を同時にすることができます。旋盤ベースのため、高精度な旋削加工は可能ですが、大きなワークには対応する機械が少ないです。

複合加工機のメリット

複合加工機の特長は、ワンクランプ(チャック)で多工程加工できる点です。

これにより以下のようなメリットがあります。

1.工程ごとのチャッキング・クランプ作業が大幅に減少し、省人化に繋がる。

2.ワンチャッキングの多面加工により、高精度化が図れる。(平行度・直角度・傾斜度の姿勢公差)

3.バー材加工の場合、加工部分とチャッキング部が離れているためクランプによる変形が少なく高精度化が図れる。

4.ワンチャッキングにより、治具費が大幅に削減され、治具製作時間も無くなるため、短納期の対応が実現できる。

5.チャッキング回数が減ることで、加工トータルコストの大幅な削減が実現できる。

6.設備の占有面積が少ない。

7.(あまりいわれないことですが、)加工工程の変更が容易にできる。

反対に複合加工機のデメリットは以下になります。

1.複数工程を複数機械で同時に加工できないため、単一品の大量生産は不得意。。

2.単能機(NC旋盤・マシニングセンタ)は動作が速いうえに動きに無駄がないですが、複合加工機は動作の早さでは劣る。

3.単能機と比較して、設備費が比較的高価。

複合加工機は、1個から月に数百個レベルでの小ロット生産の場合は、単能機よりも有利です。

今製作所では後述するように複合加工機を多く保有することで、高精度かつ短納期・コストダウンの実現を目指しております。

動画でわかる複合加工

複合加工が適している部品

半導体製造装置における複合加工部品

半導体製造装置の部品の中で、複合加工が適している部品は、以下のようなものがあります。

・各種ガスを制御するためのバルブ

・センサのハウジングや内部の部品

・ウエハを正確に位置決めするためのガイドピン

・各種ガスを制御するためのバルブ

・センサのハウジングや内部の部品

・ウエハを正確に位置決めするためのガイドピン

・ウエハを保持するためのウエハホルダ

・フランジ

・フランジ

建設機械における複合加工部品

建設機械の複合加工で作られる部品は、以下のようなものがあります。

・油圧シリンダーや油圧モーターなどの油圧部品

・ボームやアームなどのアタッチメント部品

・ギアボックスやトランスミッションなどの動力伝達部品

・シャーシやフレームなどの構造部品

・油圧シリンダーや油圧モーターなどの油圧部品

・ボームやアームなどのアタッチメント部品

・ギアボックスやトランスミッションなどの動力伝達部品

・シャーシやフレームなどの構造部品

食品機械における複合加工部品

食品機械の複合加工で作られる部品は、以下のようなものがあります。

・果物や野菜を絞る搾汁機の部品

・果物や野菜を絞る搾汁機の部品

・焼き物製造機の部品

(焼き物製造機は、高温での使用に耐える必要があるため、部品の強度が求められ、高精度な加工ができる複合加工が適しています。)

・パッケージング機械の部品

(パッケージング機械は、高速で動作するため、部品には高い耐久性が求められ、、高精度な加工ができる複合加工が適しています。)

医療機器における複合加工部品

医療機器の複合加工で作られる部品は、以下のようなものがあります。

・人工関節の部品

・人工関節の部品

(人工関節は、高い精度が求められ、また摩耗に強い材料が必要です。高精度で微細な部品を加工することができる複合加工が適しています。)

・ペースメーカーの部品

・ペースメーカーの部品

(ペースメーカーは、高精度で微細な部品を必要とするため、複合加工が適しています。)

・インプラントの部品

・インプラントの部品

(インプラントは、生体と接触する部品であり、高い精度を必要とするため、複合加工が適しています。)

専用機・自動機における複合加工部品

専用機・自動機の複合加工で作られる部品は、以下のようなものがあります。

・ギア

・ギア

(自動車や工作機械など、様々な機械に使用されるギアは、高い精度が求められる部品のため、高精度な加工ができる複合加工が適しています。)

・ベアリング

・ベアリング

(ベアリングは、回転する軸を支える部品であり、高い精度が求められる部品のため、複合加工が適しています。)

・ピストン

・ピストン

(エンジンなどの動力源であるピストンは、高い精度が求められる部品のため、複合加工が適しています。)

複合加工機活用例

今製作所では、金属加工の際に「精度の高い部品製作」「コストダウンを実現する部品製作」を実現するために複合加工機によるVA・VE提案をしております。図面の改善提案、材質の最適化、各種加工の最適化、加工方法・製作方法の最適化・効率化などのご提案を中心に、お客様へより満足いただけるようなご提案をさせていただきます。 本ページには、これまで提案させていただいた「改善提案」の一部を掲載させていただいております。

事例:複合加工機によって、斜め穴や中心外の穴加工を高精度化・コストカットした事例

事例:複合加工機で、多面加工もワンチャッキングでの高精度加工を実現

右図のような多面加工を行う場合、マシニングセンタを用いて加工をおこなうと思われます。ある程度は高い加工精度を出すことは可能であると言えますが、幾何公差の面では段取り替えが発生するため、数十ミクロンの精度となってしまいます。

複合旋盤を使用することで段取りがえ工程が発生しないことで、幾何公差(直角度、平行度)の精度を高く出すことができ、数ミクロン台での加工が可能です。

多面加工を行う際に、マシニングセンタを使用すると段取り替えが発生する為、平行度・垂直度といった幾何公差に対して、百分台が精度限界となります。一方で、複合加工機の場合には、多面加工をワンチャッキンでできるので、千分台での精度出しが可能です。

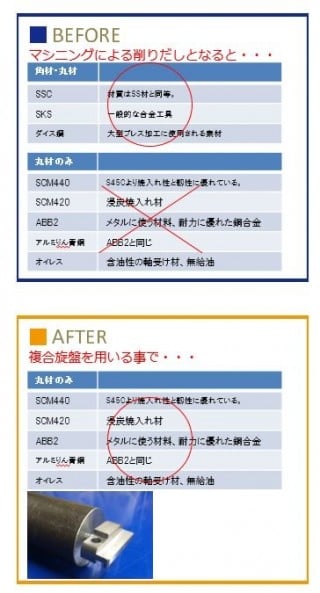

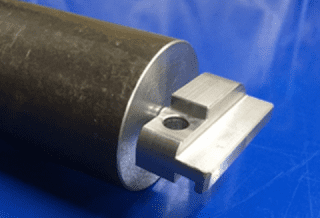

事例:複合加工機の使用による材料選択の拡充

事例:角物を丸材から製作し、工程集約を実現した事例

事例:安定した、バリのない高品質の加工を実現した事例

事例:部品点数の減少

事例:旋盤加工・フライス加工を加工工程を逆にする

事例:治具レスで加工できる = 小ロットでも単価が安い、早い

事例:簡易治具を利用した、旋盤加工と正面外周フライス加工の同時加工例

その他 QCD向上事例

上記でご紹介した事例以外にも、複合加工によりQCD向上を実現できた事例です。

・自動車部品メーカーA社:従来の加工方法では、高精度な加工に多くの時間を要していたため、コストがかかっていました。そこで、複合加工に変更し、工程を集約しかつ高精度に加工できたことで、加工時間が38%短縮し、コストダウンを実現できました。

・医療機器メーカーB社:従来の加工方法では、部品の形状や仕様によっては、複数の加工工程が必要であったため、コストがかかっていました。そこで、複合加工に変更し、複数の工程を一元化することで、加工時間を50%短縮し、コストダウンを実現できました。

・航空宇宙産業メーカーC社:従来の加工方法では、複雑な形状の部品を製造するためには、多くの工程が必要であったため、コストがかかっていました。そこで、複合旋盤加工に変更し、複数の工程を一元化することで、加工時間を35%短縮し、コストダウンを実現できました。また、部品の精度向上にもつながりました。

・医療機器メーカーB社:従来の加工方法では、部品の形状や仕様によっては、複数の加工工程が必要であったため、コストがかかっていました。そこで、複合加工に変更し、複数の工程を一元化することで、加工時間を50%短縮し、コストダウンを実現できました。

・航空宇宙産業メーカーC社:従来の加工方法では、複雑な形状の部品を製造するためには、多くの工程が必要であったため、コストがかかっていました。そこで、複合旋盤加工に変更し、複数の工程を一元化することで、加工時間を35%短縮し、コストダウンを実現できました。また、部品の精度向上にもつながりました。

加工・製作事例一覧 (画像をクリックで、詳細をご覧いただけます)

弊社でこれまで提案させていただきました、金属加工事例の一覧をご紹介しております。複合加工機で実際に製作できるワークが大半ですので、一度閲覧いただければ幸いです。

複合加工機による加工お見積り大歓迎

弊社では、このように複合加工機を用いた5個からの加工、あるいは中量の量産加工を得意としております。

金属加工全般に関してお悩みの際は、お問い合わせフォームから、お気軽にお申し付けください。